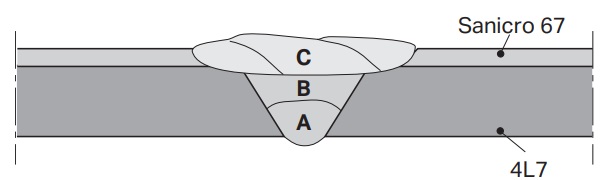

图2。Alleima合瑞迈复合管由两种不同的材料通过热挤压冶金技术结合到一起。通过选择适用于内外部组件的合金,可优化耐腐蚀性和机械性能,以获得全面满足内外部材料不同要求的管材。

图2。Alleima合瑞迈复合管由两种不同的材料通过热挤压冶金技术结合到一起。通过选择适用于内外部组件的合金,可优化耐腐蚀性和机械性能,以获得全面满足内外部材料不同要求的管材。

牌号

- 外部组件:Sanicro® 67,EN 2.4642,UNS N06690。

- 内部组件:Alleima® 4L7,EN 1.0425,P265GH,ASME SA-210 A1或ASME SA210 C

- 内部组件:Alleima® 4L7,EN 1.0425,P265GH,ASME SA-210 A1或ASME SA210 C

化学成分,Sanicro® 67(标称值),%

| C |

Si |

Mn |

P |

S |

Cr |

Ni |

Fe |

| 0.02 |

≤0.5 |

≤0.5 |

≤0.020 |

≤0.015 |

30 |

Bal (60) |

10 |

化学成分,承载部件(通常为内部部件)(标称值),%

| Alleima合瑞迈 |

C |

Si |

Mn |

P |

S |

Cr |

Ni |

Mo |

| 4L7 |

0.20 |

0.3 |

0.7 |

≤0.025 |

≤0.020 |

≤0.30 |

- |

≤0.08 |

| 3Mo1 |

0.012-0.20 |

0.35 |

0.40-0.90 |

≤0.025 |

≤0.020 |

2.3 |

0.3 |

0.25-0.35 |

尺寸,标准规格

| 外径 |

总体最小壁厚 |

不锈钢组件平均厚度 |

碳钢组件平均厚度 |

| mm |

in. |

mm |

in. |

mm |

in. |

mm |

in. |

| 38 |

1.5 |

5.0 |

0.197 |

1.40 |

0.055 |

3.60 |

0.142 |

| 63.5 |

2.5 |

6.53 |

0.257 |

1.82 |

0.072 |

4.71 |

0.185 |

| 76.2 |

3 |

6.58 |

0.259 |

1.86 |

0.073 |

4.72 |

0.186 |

规格

Alleima合瑞迈规范7-1-0009,PED 97/23/EC,EN 10216-2,EN 12952-2附录C(VD-TÜV Werkstoffblatt 541 03.2001)。

热膨胀、传导性

以下复合管值是根据典型尺寸最小值63.5 x 6.53 mm(2.5 x 0.257 in.)计算。

| Sanicro® 38 和 67 |

= 1.82 mm (0.072 in.) 平均值. |

| Alleima® 4L7 |

= 4.71 mm (0.185 in.) 最小值. |

|

= 6.53 mm (0.257 in.) 最小值. |

公差

允许的外径和壁厚变体。

| 外径 |

38 mm (1 1/2 in.) ± 0.2 mm (0.008 in.) |

|

50.8 mm (2 in.) ± 0.25 mm (0.010 in.) |

|

63.5 mm (2 1/2 in.) ± 0.3 mm (0.012 in.) |

|

76.2 mm (3 in.) ± 0.38 mm (0.015 in.) |

| 总壁厚 外径 |

<50.8 mm (2 in.); +22%-0 |

|

≥50.8 mm (2 in.); +15%-0 |

不锈钢组件厚度

+ 0.60 mm (0.024 in.) – 0.40 mm (0.016 in.) 通过对每根管的整个长度进行涡流测试来检查不锈钢组件的厚度。

热膨胀,温度范围(10--6</sup)内的平均值/°C

| Temp. °C |

Alleima® 4L7 |

Sanicro® 67 |

Sanicro® 38 |

Sanicro® 38/4L7 |

Sanicro® 67/4L7 |

| 30-100 |

12.3 |

13.6 |

14.9 |

13.0 |

12.7 |

| 30-200 |

12.8 |

14.1 |

15.3 |

13.5 |

13.2 |

| 30-300 |

13.5 |

14.5 |

15.7 |

14.1 |

13.8 |

| 30-400 |

14.0 |

14.9 |

16.1 |

14.6 |

14.3 |

| 30-500 |

15.3 |

15.3 |

16.2 |

14.8 |

14.6 |

导热性, W/m (BTU/ft h °F)

| °C (°F) |

Alleima® 4L7 |

Sanicro® 67 |

Sanicro® 38 |

Sanicro® 38/4L7 |

Sanicro® 67/4L7 |

| 23 (73) |

46 (26.5) |

11 (6.5) |

11 (6.5) |

25 (14.5) |

25 (15) |

| 100 (200) |

48 (27.5) |

13 (7.5) |

12 (7) |

27 (15.5) |

29 (17) |

| 200 (400) |

47 |

14 (8.5) |

- (-) |

- (-) |

29 (17) |

| 300 (600) |

46 (26.5) |

16 (9.5) |

16 (9.5) |

31 (18) |

31 (18) |

| 400 (800) |

44 |

18 (10.5) |

- (-) |

- (-) |

32 (19) |

| 500 (1000) |

42 (24.5) |

19 (11.5) |

19 (11) |

32 (18.5) |

32 (19) |

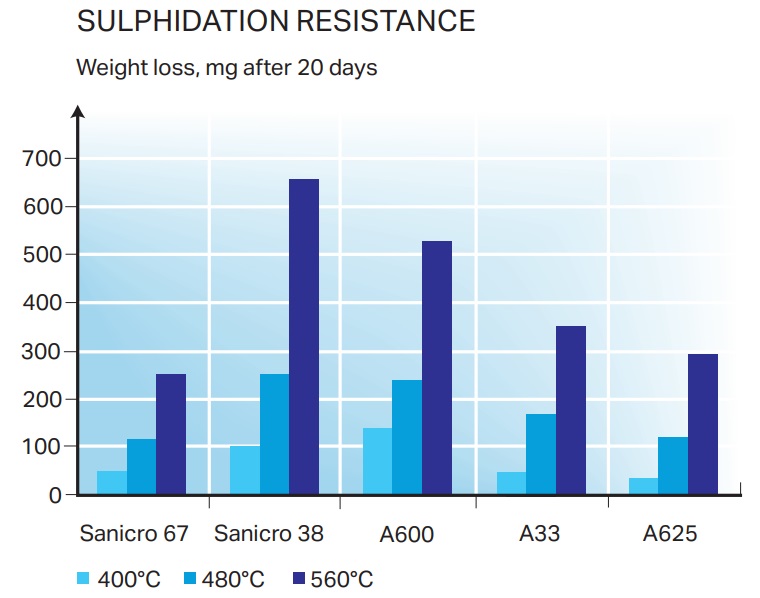

耐腐蚀性增强

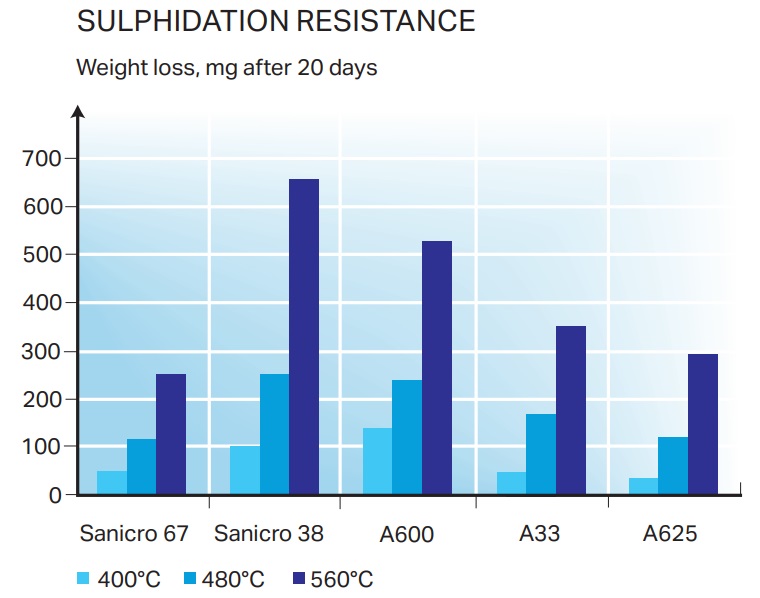

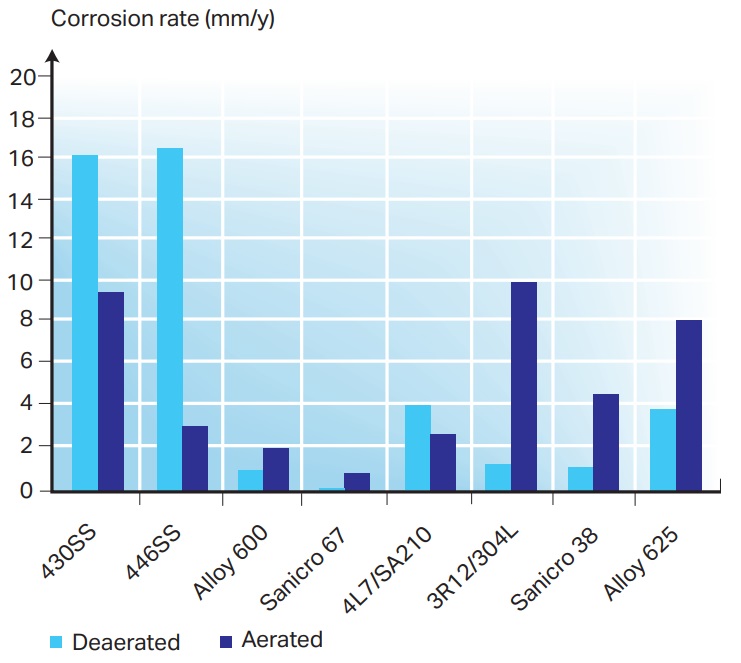

图3。在标准测试中,Sanicro® 67具有良好的耐硫化性。由FPInnovations/Paprican提供

图3。在标准测试中,Sanicro® 67具有良好的耐硫化性。由FPInnovations/Paprican提供

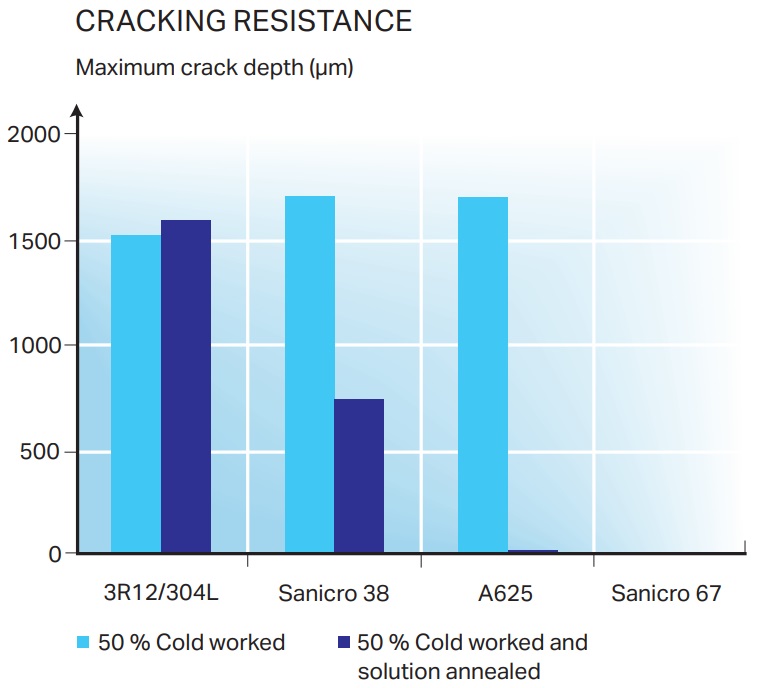

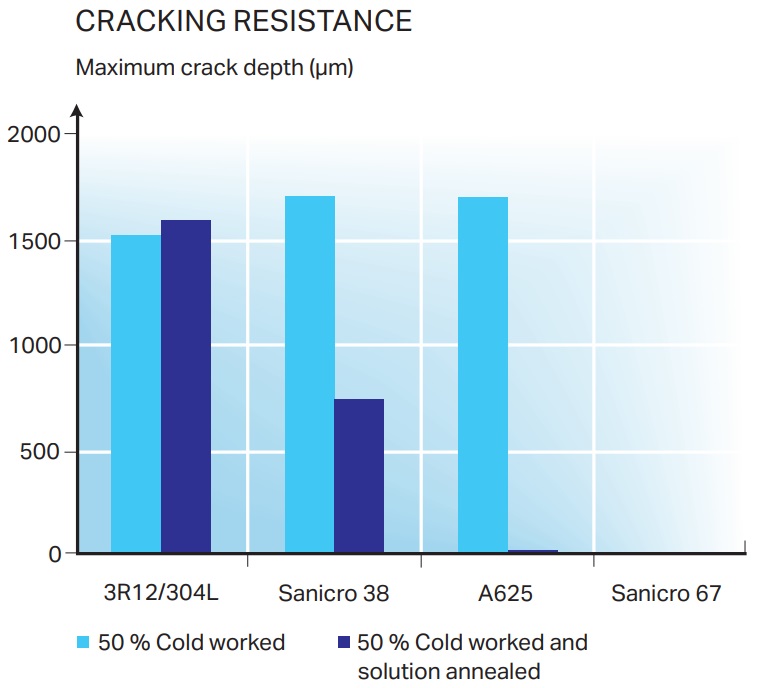

图4。Sanicro® 67在退火和冷加工状态下具有优异的抗裂性。由FPInnovations/Paprican提供

图4。Sanicro® 67在退火和冷加工状态下具有优异的抗裂性。由FPInnovations/Paprican提供

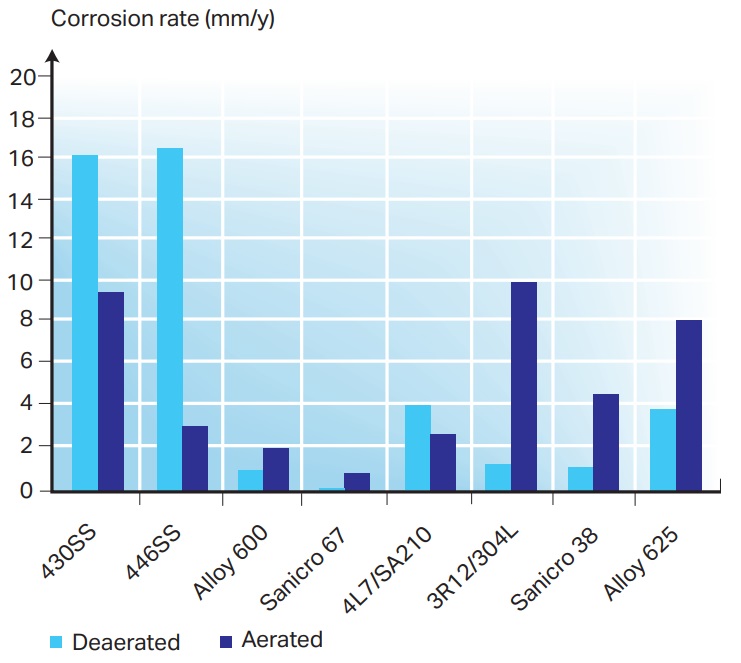

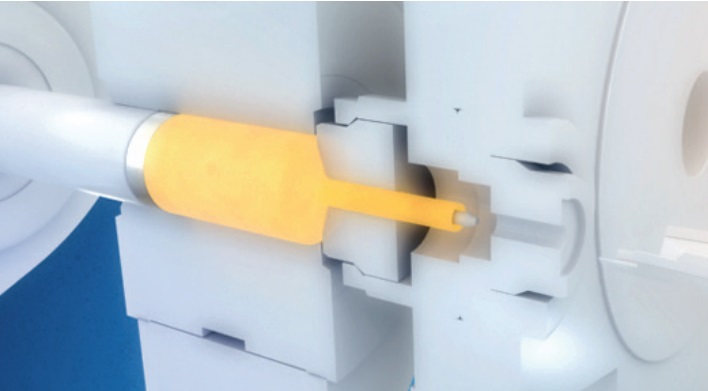

图5。模拟风口环境下的耐腐蚀性试验。由FPInnovations/Paprican提供。

图5。模拟风口环境下的耐腐蚀性试验。由FPInnovations/Paprican提供。

焊接

对焊

对复合管进行对接焊接时,应注意控制稀释。接合区的熔点低于不锈钢的熔点。如果接合区接触过多热量,则可能出现局部熔化。

首选的焊接方法是使用被覆焊条的MMA(SMAW/111)。TIG(GTAW/141)也是一种可接受的方法。

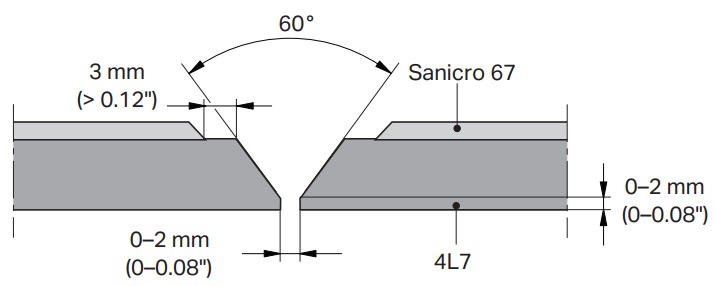

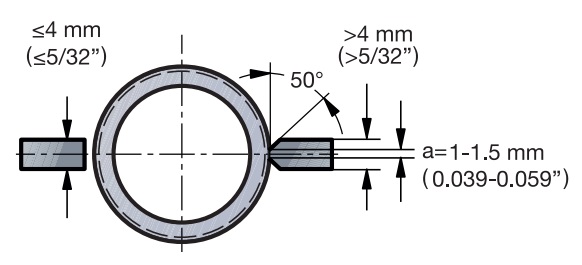

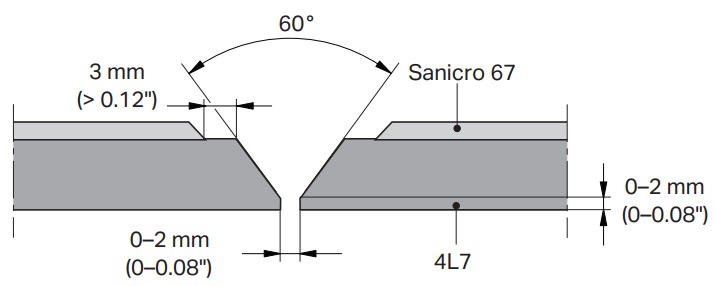

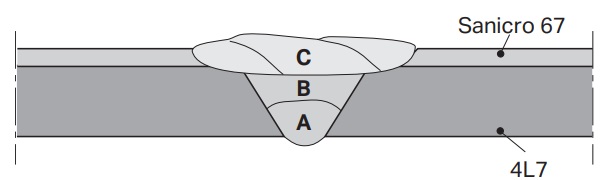

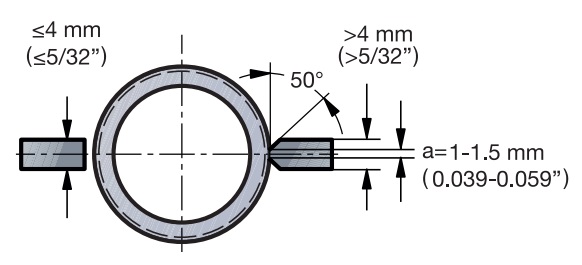

为确保焊接点具有更好的耐腐蚀性和机械性能,建议采用以下边缘准备(图6)和焊接顺序(图7)。表1列出了有关焊接方法、填充金属和焊接参数的建议。

图6。焊缝边缘制备。

图6。焊缝边缘制备。

图7。焊接顺序。

图7。焊接顺序。

面板焊接

使用 Sanicro® 67 复合管制造面板的常规方法是生产膜面板,用膜将管子连接起来,见图8。

面板的车间焊接应使用专门设计的机器。在进行焊接时,应根据客户的要求控制熔透。过度渗透可能导致热裂或形成脆性焊接结构。此外,在碳钢膜,过度稀释填充金属也可能导致热裂或脆性焊接结构。

埋弧焊(SAW)是用于制造膜面板的合适方法,见表2。填充金属的选择取决于所使用的膜材料。SAW焊接时应使用基本助焊剂。由于容易发生热裂纹,应注意碳钢膜材料中的杂质含量。

表1。对焊的填充金属和焊接方法

| 焊道(参见图7) |

焊道(参见图7) |

焊道(参见图7) |

最大输入热量,kJ/mm (kJ/in.) |

预热和层间温度 °C (°F) |

| 根部焊道及填充焊道

- A & B

碳钢 |

MMA |

匹配填料 |

AWS A5.1 E7018 |

2,5 (63)1 |

250 (480) |

| TIG |

匹配填料 |

AWS A5.18 ER70S-6 |

2,5 (63)1 |

250 (480) |

| 顶部行程 - C

不锈钢 |

MMA |

Sanicro 69 |

AWS A5.11 ENiCrFe-7 |

1,0 (25) |

150 (300) |

| TIG |

Sanicro 68HP |

AWS A5.14 ERNiCrFe-7 |

1,0 (25) |

150 (300) |

表2。使用与合金690(Sanicro® 67)和合金825(Sanicro® 38)类似的膜材料进行面板焊接的焊接方法和焊材

| 焊接方法 |

焊接耗材 |

最大输入热量,kJ/mm (kJ/in.) |

| SAW |

Sanicro® 68HP AWS A5.14

ERNiCrFe-7

和助焊剂 Alleima® 50SW |

1,0 (25) |

厚膜片应当倾斜,以尽量减少膜材料进入焊缝中的量,见图8。

图8。翅片焊缝边缘制备。

图8。翅片焊缝边缘制备。

弯曲

- 复合管的弯曲方法与单组件管的弯曲方法相同。

- 半径小于1.3 x D(≈38 %变形)时,建议采用冷弯法。对于更小的半径,建议采用热弯工艺。

- 半径小于1.3 x D(≈38 %变形)时,建议采用冷弯法。对于更小的半径,建议采用热弯工艺。

- 与合金625等其他耐腐蚀合金相比,Sanicro® 67的加工硬化率较低,可显著降低开裂风险。

高蒸汽压力

近年来,回收锅炉的蒸汽压力在不断上升,这意味着饱和蒸汽温度以及金属表面温度也在不断升高(100bar=311C,150bar=343C)。因此需要更厚的承重内构件壁来满足设计标准。

Alleima合瑞迈提供下列两种更坚固的内构件选项,以减少对管壁加厚的需求。

适用于根据ASME锅炉和压力容器规范设计的锅炉:

适用于根据ASME锅炉和压力容器规范设计的锅炉:

ASME SA210 A1级和C级(内部代号均为4L7)最大容许应力值一览表

| 牌号 |

TC |

300 |

325 |

350 |

375 |

400 |

425 |

450 |

| SA210A1 |

MPa |

118 |

118 |

117 |

105 |

88.9 |

75.3 |

62.7 |

| SA210 C |

MPa |

138 |

138 |

135 |

123 |

101 |

83.8 |

67 |

| 关系 |

|

1.17 |

1.17 |

1.15 |

1.17 |

1.14 |

1.11 |

1.07 |

适用于根据欧洲PED规则设计的锅炉:

2.EN10216-2 EN1.5415,16Mo3,其强度值比标准P265GH组件高13%-95%。

根据EN 10216-2,P265GH(内部代号为4L7)和16Mo3(内部代号为3Mo1)在高温下蠕变断裂和最低屈服强度RP02及蠕变强度一览表

| 牌号 |

TC |

350°C |

360°C |

370°C |

380°C |

390°C |

| P265GH |

MPa |

141 |

141 |

141 |

141 |

134 |

| 16Mo3 |

MPa |

159 |

159 |

169 |

159 |

156 |

| 关系 |

|

1.13 |

1.13 |

1.13 |

1.13 |

1.16 |

| 牌号 |

TC |

400°C |

410°C |

430°C |

440°C |

450°C |

| P265GH |

MPa |

128 |

114 |

100 |

88 |

77 |

| 16Mo3 |

MPa |

156 |

156 |

156 |

156 |

150 |

| 关系 |

|

1.22 |

1.37 |

1.56 |

1.77 |

1.95 |

与普通的SA210A1和P265GH组件相比,这两种可选的高强度材料(SA210 C级和EN10216-2 16Mo3)可使管壁设计得更薄。

图2。Alleima合瑞迈复合管由两种不同的材料通过热挤压冶金技术结合到一起。通过选择适用于内外部组件的合金,可优化耐腐蚀性和机械性能,以获得全面满足内外部材料不同要求的管材。

图2。Alleima合瑞迈复合管由两种不同的材料通过热挤压冶金技术结合到一起。通过选择适用于内外部组件的合金,可优化耐腐蚀性和机械性能,以获得全面满足内外部材料不同要求的管材。 图3。在标准测试中,Sanicro® 67具有良好的耐硫化性。由FPInnovations/Paprican提供

图3。在标准测试中,Sanicro® 67具有良好的耐硫化性。由FPInnovations/Paprican提供 图4。Sanicro® 67在退火和冷加工状态下具有优异的抗裂性。由FPInnovations/Paprican提供

图4。Sanicro® 67在退火和冷加工状态下具有优异的抗裂性。由FPInnovations/Paprican提供 图5。模拟风口环境下的耐腐蚀性试验。由FPInnovations/Paprican提供。

图5。模拟风口环境下的耐腐蚀性试验。由FPInnovations/Paprican提供。 图6。焊缝边缘制备。

图6。焊缝边缘制备。 图7。焊接顺序。

图7。焊接顺序。 图8。翅片焊缝边缘制备。

图8。翅片焊缝边缘制备。