我们如何帮您实现更好的断屑?

由于材料强度高,加工不锈钢和双相不锈钢一直是一大难题;而且,断屑与微观组织密切相关。 在热加工过程中,我们确保材料在整个棒长度上具有均匀和最优的微观组织。

碎屑形成是任何加工活动中最重要的方面之一。 如果管理不善,断屑会损坏工件、切割工具,甚至给操作者造成巨大伤害。 那么,与其他材料相比,为什么在加工奥氏体和双相不锈钢时难以产生断屑呢?

硬度和延展性

众所周知,奥氏体和双相不锈钢都具有很高的强度和延展性,这主要是因为材料的奥氏体相结构 (FCC) 具有很高的弹性。 高延展性通常会导致断屑不良 - 产生可能会缠绕在工件或刀具上的长而连续的碎屑。

低导热性

不锈钢的导热性约为碳钢的三分之一。 与碳钢相比,切割过程中被碎屑带走的热量大大减少,更多的热量传递到嵌入件中,迫使不锈钢材料的切割速度下降。 低导热性还会导致切屑瘤(材料粘附在嵌入件上)。 然后,这会破坏嵌入件的涂层,使嵌入件边缘变钝。

高允许强度

用于加工的奥氏体不锈钢和普通碳钢在材料强度方面不相上下。 但双相不锈钢的强度约为普通奥氏体或铁素体不锈钢的两倍。 加工双相不锈钢将产生坚硬的碎屑,这会在嵌入件上造成碎屑冲击并产生高切割力。 高允许强度还限制了材料的送丝速度和切割速度。

我们如何帮您实现更好的断屑?

我们的材料专业知识

由于不锈钢(特别是双相不锈钢)的强度很高,在加工此类材料时,断屑一直是一大难题。 这正是展现我们材料专业知识的最佳场景。 我们明白,许多机器停机都与断屑有关。 碎屑粘附在刀具或工件上,或固定在传送带中。 这样的停机通常对操作员来说极其危险,并且可能需要花时间解决。 如果将这一时间节省下来,或许能再加工一个部件,或维护第二台机器? 控制断屑意味着减少不必要的停机,提高加工过程产出。

能耗

断屑以及能耗与微观组织密切相关。 在热加工过程中,我们确保材料在整个棒长度上具有均匀和最优的微观组织。 我们使用非金属夹杂物来操纵微观组织,因此当材料在切割区域被加热时,它将在较低的机械负载下屈服,使得碎屑容易折断。 这将提供极高的加工可预测性,同时将能耗降至最低。 不均匀的材料微观组织会直接影响断屑、刀具寿命,并造成不均匀的组件质量。 与市场上的同类产品相比,Sanmac® 材料经过特殊设计和开发,具有更好的断屑性能。

关于碎屑形成的一般信息

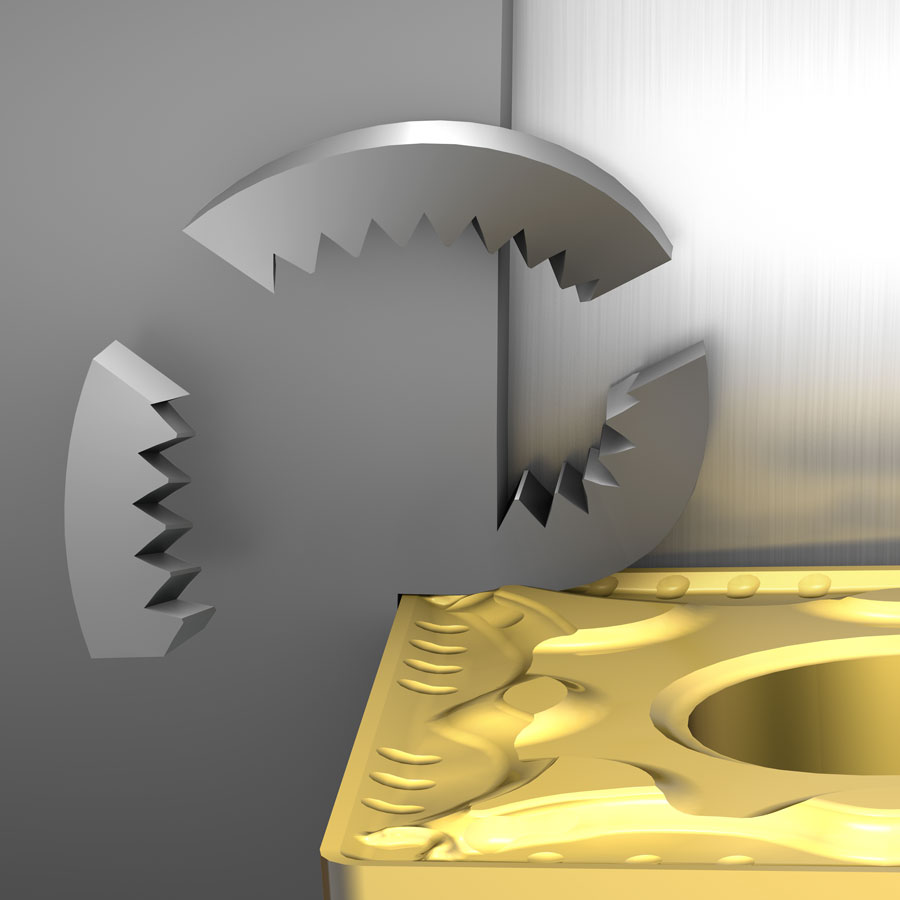

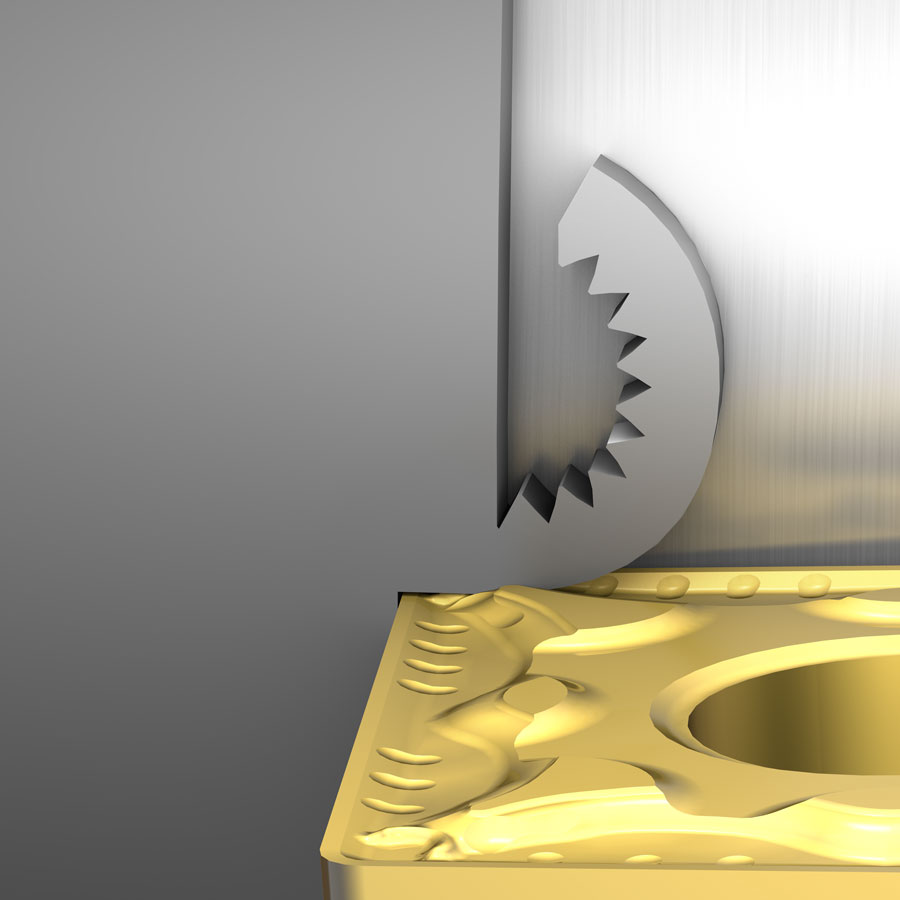

碎屑形成过程指的是在不同的切割力、角度和温度下,刀具材料与工件之间连续产生新的金属界面。 当切割边缘正确执行其金属切割职能时,它会使部分工件材料产生塑性变形,然后将其弹出。

碎屑通常以下述三种方式之一折断:

影响断屑的因素

材料

像铸铁这样的短碎屑材料通常更容易加工。 对于具有高机械强度和抗蠕变性的不锈钢和双相材料,断屑比较困难。

嵌入件几何形状

基于排屑槽宽度和微观及宏观几何形状设计,碎屑将呈开放或压缩状态。 开放式嵌入件几何形状产生的热量较少,但在中等送丝速度下可减少断屑。 紧凑的排屑槽可增加断屑,但会因摩擦力的增加而产生更多热量。

刀尖半径

刀尖半径越小,对碎屑的控制力越强,但对热量和高机械负载也更敏感。

进入角度

根据角度的不同,碎屑将沿不同方向前进:朝向材料或远离材料。 加工不锈钢等难以切割的材料(尤其是双相材料)时,进入角应低一些。 但低进入角有一个缺点 - 更难以形成良好的碎屑。

切割深度

根据工件材料的不同,较大的切割深度会影响断屑,需要更大的力来切断和去除碎屑。 对于不锈钢和双相材料,中等应用常见的切割深度为 3 毫米。

送丝

更高的送丝速度通常可产生更坚硬的碎屑,在某些情况下有助于断屑和控制碎屑。 但送丝速度越高,产生的切削力也越大,这需要强劲而坚固的机器和刀具。

切削速度

切割速度变化会影响断屑性能,既会提高温度(减少切屑瘤),又会改变碎屑前进方向(由嵌入件与碎屑之间接触点的变化导致)。

断屑不良的影响

操作员的安全

断屑不良给机器操作员带来的影响最大。 机器操作员必须去除工件或刀架周围及碎屑传送带中长而细的碎屑。 很多人觉得,在加工奥氏体和双相不锈钢材料时,这是必不可少的操作环节,但山特维克不这样认为。 通过使用 Sanmac® 材料,配合我们的工具和加工技术,可以最大限度减少不良断屑。 这不仅可为操作员带来更好的工作环境,也可以减少去除细长碎屑造成的机器停机时间。

工作效率

要解决加工过程中的碎屑控制问题,必须进行很多次的调整。 在金属切削过程中,将加工参数降低到安全区域和使用更安全但工作效率更低的嵌入件是一种常规做法。 这一切都会影响整体工作效率和材料吞吐量。

安全生产

断屑不良意味着操作员必须时刻紧盯机器。 除了碎屑缠绕在工件和/或刀具上以外,这还会影响嵌入件的使用寿命(主要原因是重新切割粘附到工件上的细长碎屑时造成插入边机械损坏)。 偶尔会出现这种损坏,并可能导致嵌入件破损,从而影响组件表面。 最坏的情况是,可能需要报废组件并从头开始重复加工过程。 如果能够控制断屑,操作员就可以参与其他工作,例如准备下一个作业或维护第二台机器。 加工过程中的安全性和可预测性是进一步优化机器和刀具参数的先决条件。

收益和利润损失

由于上述原因,断屑不良对加工过程潜在产出的影响可高达 20%。 这将对每个组件的生产成本产生负面影响,并最终影响毛利润。 在正常生产系统中,工作效率提高 20% 将对整个系统产生接近 100% 的毛利润影响。

其区别可能大到是否有办法投资新机器,是否能够增加班次来生产更多的零件。